ご依頼の流れ

当社へのご依頼の流れを工程ごとにご紹介していきます。製品を効率よく製造するために、十分ヒアリングさせていただきます。まずはお気軽にお問合せ下さい。

-

① 打合せ

お客様からいただいたイメージや図面を確認し、ご要望に合わせて最適なご提案をさせていただきます。個数、短期納品などのご相談もお気軽にお問合せください。各工程のリーダーにより加工スケジュールを設定し、作業指示書に従い各工程において効率的な加工を実現しています。 -

-

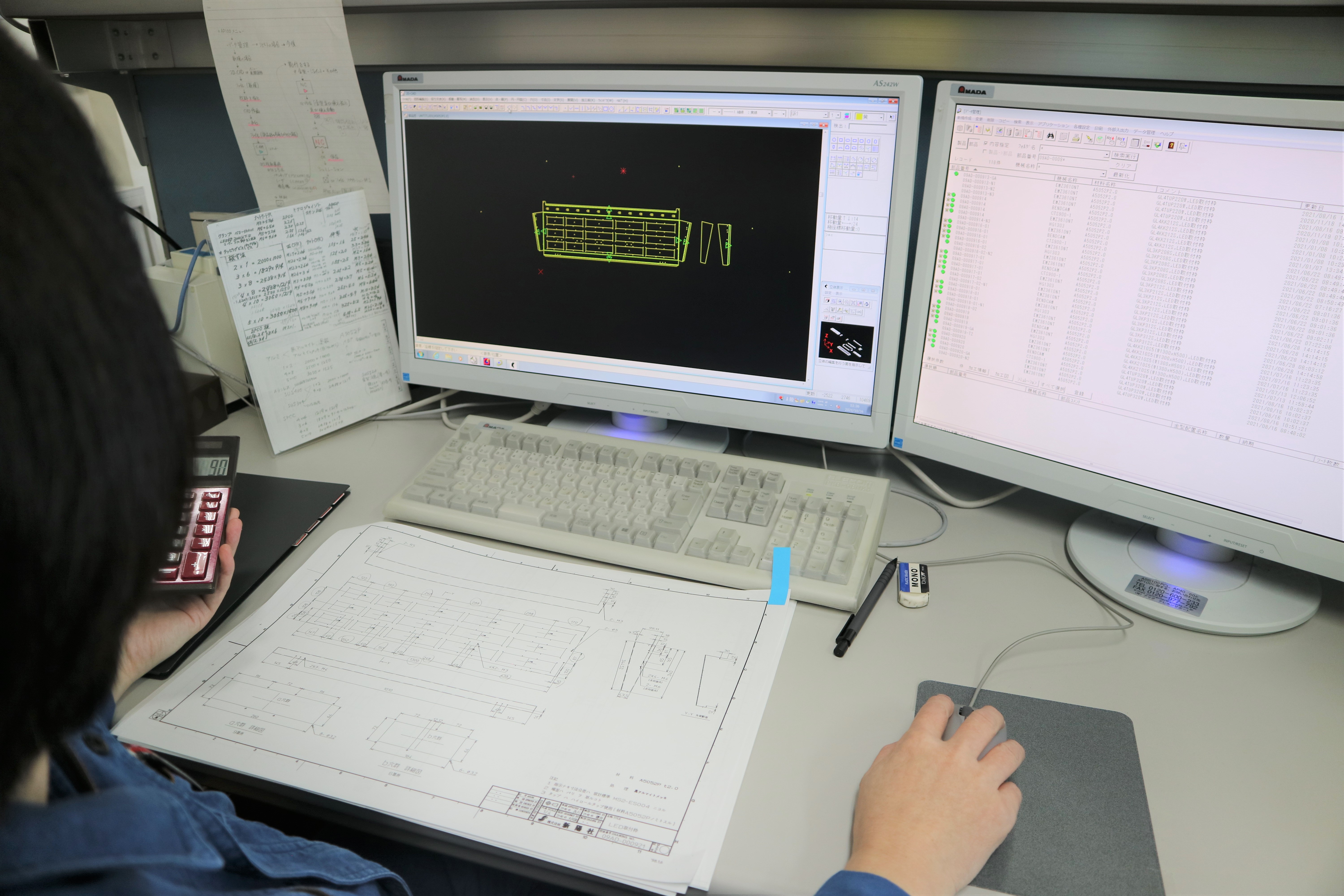

② プログラム作成(2D-CAD/3D-CAD/Bend-CAM)

お客様からいただいた図面、打合せ内容を元に展開図や加工図を2D-CADや3D-CADを用いて、後の作業時間短縮やコストの削減に考慮し作業指示書(シートデータ)作成を行います。また曲げデータのバッチ処理も自動で行われるので作成時間の大幅な短縮も可能です。 -

-

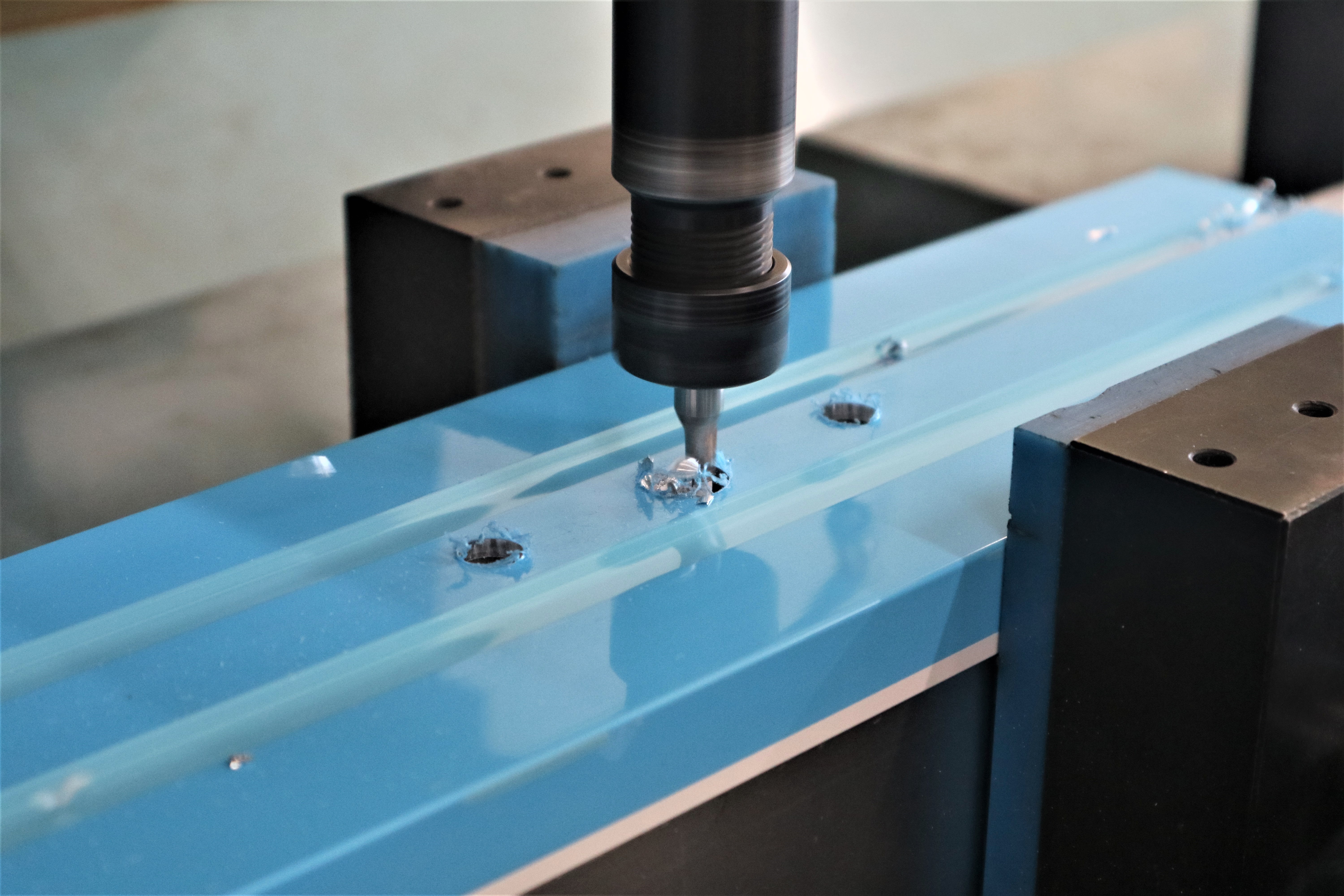

③ ブランキング、 バリ取り、各種穴加工

材質や板厚・形状などに応じ適切な機械を選定しブランク加工を行います。指示書に印字されたバーコードを読み取り加工を行えるので作業効率を向上させます。

長尺材(4m)までや5×10材(1530×3050)はパンチング加工、中厚板(SPCC12t・SUS4tクリーンカット)はレーザー加工、薄板や成型(タップや皿加工など)は複合機加工にて行います。 -

-

④ ベンディング・ロールベンダー

ネットワーク対応型の最新加工機を含む合計9台の加工機で様々な形状に対応可能です。R曲げ専用金型や多数の金型を保有し薄板から厚板まで加工が可能です。 -

-

⑤ ウェルディング・仕上げ

半自動・TIG・YAG溶接と用途や材質に応じて溶接を行います。また、テーブルスポットやアルミも3tまで対応可能です。 -

-

⑥ 型材加工

アルミ型材を最大5mまで加工できます。ツールも6軸付きでNC制御により加工精度が安定します。 -

-

⑦ 検査・表面処理

図面の寸法通りにできているか、各種ゲージによるタップの検査など手作業によって厳しく検査していきます。経験豊富な人員を配置し不具合品の流出を未然に防ぎます。検査後にメッキ処理や塗装処理を他社様に依頼します。 -

-

⑧ 納品

処理後、外観検査を行い丁寧に梱包し納品します。

配送は自社便をメインとし、お客様へ大切な製品をお届けします。 -